-

足場を、次世代へ

製品紹介ページ

WizLOCK System特設ページ

-

Contents

-

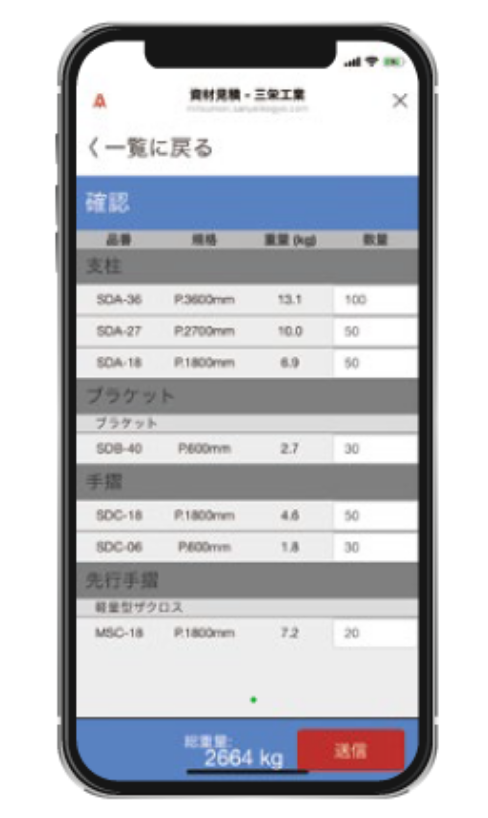

現場や置き場で

重量計算がすぐにできる!-

公式アカウントの登録はココから

スマートフォンなどでアクセス

-

見積もり依頼も

可能です!

-

-

-

クサビ式

Aタイプ

-

強度計算を無料で作成!

座屈強度計算

一般部・昇降設備設置・開口部

壁つなぎ検討

風計算